چگونه می توان راندمان عملیاتی و صرفه جویی در مصرف انرژی از مطبوعات را بهبود بخشید

2025.07.14

2025.07.14

اخبار صنایع

اخبار صنایع

1. روش تغذیه را بهینه کنید

کنترل فشار خوراک:

فشار خوراک پرس فیلتر به طور مستقیم بر میزان تصفیه و کیفیت کیک فیلتر تأثیر می گذارد. اگر فشار خوراک خیلی زیاد باشد ، باعث گسترش بیش از حد پارچه فیلتر می شود ، سایش پارچه فیلتر را افزایش داده و ممکن است به صفحه فیلتر آسیب برساند. اگر فشار خوراک خیلی کم باشد ، جریان مایع فیلتر شده محدود می شود و در نتیجه سرعت تصفیه آهسته و اثر تصفیه ضعیف ایجاد می شود. فشار بهینه خوراک باید با توجه به ویژگی های ماده تنظیم شود. به عنوان مثال ، هنگام پردازش مواد با ویسکوزیته بالا یا محتوای جامد بالا ، می توان فشار خوراک را به طور مناسب افزایش داد ، در حالی که برای مایعات با محتوای جامد کم و ویسکوزیته کم ، می توان فشار خوراک را کاهش داد. مطبوعات فیلتر مدرن معمولاً به یک سیستم کنترل فشار خودکار مجهز می شوند تا فشار خوراک را با توجه به داده های زمان واقعی تنظیم کنند تا از سوء استفاده ناشی از مداخله دستی جلوگیری شود.

توزیع یکنواخت خوراک:

طراحی غیر منطقی سیستم خوراک منجر به توزیع ناهموار مایع می شود ، که باعث اضافه بار جزئی صفحه فیلتر ، کمبود برخی از صفحات فیلتر و حتی انسداد محلی می شود و باعث کاهش کارایی عملیاتی تجهیزات می شود. با بهینه سازی طراحی خط لوله خوراک یا معرفی دستگاه هایی مانند توزیع کنندگان مایع و صفحات توزیع خوراک ، اطمینان حاصل کنید که مایع می تواند به طور مساوی در هر محفظه فیلتر توزیع شود تا از هدر رفتن منابع ناشی از فشار بیش از حد محلی جلوگیری شود. این نه تنها میزان تصفیه را بهبود می بخشد بلکه باعث کاهش سایش پارچه فیلتر می شود و عمر خدمات تجهیزات را افزایش می دهد.

2. پارچه و فیلتر فیلتر سمت راست را انتخاب کنید

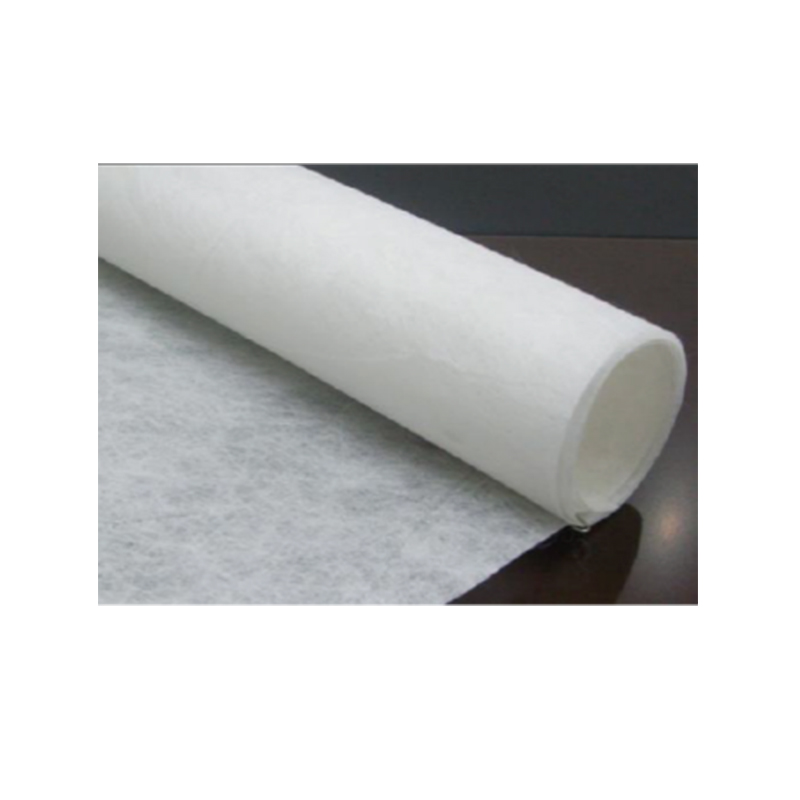

انتخاب پارچه فیلتر:

پارچه فیلتر یک عامل اصلی مؤثر بر راندمان تصفیه و کیفیت کیک فیلتر است. مواد ، اندازه منافذ ، روش بافندگی و غیره پارچه فیلتر تأثیر قابل توجهی در اثر تصفیه خواهد داشت. مواد پارچه ای فیلتر که معمولاً مورد استفاده قرار می گیرند شامل پلی استر (PET) ، پلی پروپیلن (PP) ، نایلون (PA) و غیره هستند. مواد مختلف برای رسانه های مختلف فیلتر مناسب هستند. به عنوان مثال ، پارچه فیلتر پلی استر برای اکثر محیط های شیمیایی مناسب است ، در حالی که پلی پروپیلن برای استفاده از مواد اسیدی و قلیایی مناسب تر است. اندازه منافذ پارچه فیلتر باید با توجه به اندازه ذرات مایع انتخاب شود. معمولاً موادی با اندازه ذرات بزرگتر از پارچه های فیلتر با منافذ بزرگتر استفاده می کنند و مایعات ذرات ریز نیاز به استفاده از پارچه های فیلتر با منافذ کوچک دارند. علاوه بر این ، روش بافندگی پارچه فیلتر (مانند بافت ساده ، دوقلوی و غیره) نیز تأثیر زیادی در میزان تصفیه و دوام پارچه فیلتر دارد. انتخاب یک روش بافندگی مناسب می تواند راندمان تصفیه را بهبود بخشد.

پاکسازی و نگهداری پارچه فیلتر:

پارچه فیلتر در طی فرآیند تصفیه توسط ذرات جامد و ناخالصی ها مسدود خواهد شد. تمیز کردن منظم پارچه فیلتر به حفظ راندمان تصفیه کمک می کند. روشهای تمیز کردن زیادی وجود دارد ، مانند شستشوی پشت ، تمیز کردن اولتراسونیک ، تمیز کردن شیمیایی و غیره. با شستشوی پارچه فیلتر با مایع با جریان معکوس ، مقداری ماده جامد روی سطح پارچه فیلتر قابل برداشت است. اگر اثر شستشو آشکار نباشد ، می توان تمیز کردن اولتراسونیک یا تمیز کردن شیمیایی را در نظر گرفت که به تمیز کردن خاکهای سرسخت تر کمک کند. علاوه بر این ، به طور مرتب سایش و پیری پارچه فیلتر را بررسی کنید. پس از آسیب دیدگی یا مسدود شدن پارچه فیلتر در یک منطقه بزرگ ، باید به موقع جایگزین شود تا از اثر فیلتر اطمینان حاصل شود.

3. چرخه تصفیه را بهینه کنید

چرخه تصفیه را تنظیم کنید:

طول چرخه تصفیه مستقیماً بر کارایی کل فرآیند تصفیه تأثیر می گذارد. اگر چرخه تصفیه خیلی طولانی باشد ، کیک فیلتر خیلی ضخیم می شود و بار در مطبوعات فیلتر افزایش می یابد و ممکن است باعث کند شدن سرعت جریان فیلتر شود. اگر چرخه خیلی کوتاه باشد ، ممکن است باعث فیلتراسیون ناقص فیلتر شود و ماده جامد فیلتر نشده در مایع باقی بماند و بر کیفیت محصول تأثیر بگذارد. با توجه به ویژگی های واقعی مایع و حجم پردازش ، بهینه سازی زمان هر چرخه تصفیه نه تنها می تواند راندمان تصفیه را بهبود بخشد بلکه از مصرف انرژی غیر ضروری نیز جلوگیری می کند. معمولاً ، بهینه سازی چرخه تصفیه نیاز به آزمایش ها و تجمع تجربه برای یافتن بهترین زمان و فاصله زمانی تصفیه دارد.

ضخامت کیک فیلتر را کنترل کنید: ضخامت کیک فیلتر به طور مستقیم بر راندمان تصفیه و فرآیند فشار بعدی تأثیر می گذارد. یک کیک فیلتر خیلی نازک ممکن است نتواند تمام ناخالصی های موجود در مایع را به طور کامل فیلتر کند و در نتیجه ذرات جامد باقیمانده در مایع ایجاد شود. در حالی که یک کیک فیلتر بیش از حد ضخیم باعث افزایش اختلاف فشار مورد نیاز در فرآیند تصفیه می شود و در نتیجه زباله های انرژی بیش از حد ایجاد می شود. بنابراین ، کنترل ضخامت کیک فیلتر با توجه به خواص مواد فیلتر شده و الزامات تولید لازم است. ضخامت کیک فیلتر معقول نه تنها می تواند میزان تصفیه را افزایش دهد بلکه باعث کاهش مصرف انرژی تجهیزات و کاهش سایش پارچه فیلتر نیز می شود.

4. فشار کار را افزایش دهید مطبوعات فیلتر

افزایش فشار کار: افزایش صحیح فشار کار مطبوعات فیلتر می تواند به افزایش میزان تصفیه کمک کند ، به خصوص هنگام برخورد با مواد با محتوای جامد بالا یا ویسکوزیته بالا. با افزایش فشار ، تراکم کیک فیلتر می تواند به طور موثری بهبود یابد ، به طوری که مایع بیشتری را می توان تخلیه کرد و از این طریق روند تصفیه را سرعت بخشید. هنگام افزایش فشار کار ، باید با دقت کنترل شود ، زیرا فشار بیش از حد ممکن است باعث شکسته شدن پارچه فیلتر یا آسیب دیدن تجهیزات شود ، بنابراین لازم است یک فشار مناسب برای اطمینان از عملکرد ایمن تجهیزات تعیین کنید.

بهینه سازی سیستم کنترل فشار: یک سیستم کنترل فشار کارآمد می تواند فشار سیستم را در زمان واقعی نظارت و تنظیم کند تا اطمینان حاصل شود که همیشه در محدوده کار بهینه باقی می ماند. از آنجا که خواص تغییر مایع خوراک یا فرآیند تصفیه تغییر می کند ، سیستم تنظیم فشار خودکار می تواند به طور انعطاف پذیر فشار را با توجه به داده های زمان واقعی تنظیم کند تا از زباله های انرژی غیرضروری به دلیل فشار بیش از حد زیاد جلوگیری شود و برای جلوگیری از بهره وری فیلتراسیون کم به دلیل فشار بیش از حد کم.

5. کنترل خودکار را تقویت کنید

سیستم نظارت خودکار:

معرفی یک سیستم کنترل خودکار می تواند تغییرات در پارامترهای مختلف را در طی فرآیند تصفیه در زمان واقعی ، مانند حجم خوراک ، فشار خوراک ، جریان فیلتر ، ضخامت کیک ، فشار کار مطبوعات فیلتر و غیره نظارت کند. به عنوان مثال ، با افزایش حجم خوراک ، سیستم می تواند به طور خودکار فشار خوراک را تنظیم کند تا سرعت تصفیه بدون تغییر باشد. سیستم کنترل خودکار همچنین می تواند تشخیص و هشدار گسل را انجام دهد ، مشکلات تجهیزات را به موقع تشخیص داده و با آنها برخورد کند و از عملکرد ناکارآمد طولانی مدت جلوگیری کند.

تعدیل هوشمند فرآیند تصفیه:

در برخی از سیستم های مطبوعاتی فیلتر پیشرفته ، علاوه بر نظارت بر خودکار ، سیستم کنترل هوشمند همچنین می تواند داده های تاریخی را برای پیش بینی ترکیب کند و به طور خودکار فرآیند تصفیه را بهینه کند. از طریق الگوریتم های یادگیری ماشین ، سیستم می تواند به تدریج بهترین حالت عملیاتی را تحت مواد مختلف و شرایط کار بیاموزد ، در نتیجه به تدریج کارایی را بهبود می بخشد و مصرف انرژی را در طول کار طولانی مدت کاهش می دهد.

6. سیستم زهکشی و اگزوز را بهینه کنید

طراحی سیستم زهکشی:

طراحی سیستم زهکشی برای بهبود راندمان تصفیه بسیار مهم است. سیستم زهکشی باید سعی کند از مقاومت بیش از حد جریان مایع ، خم شدن لوله بیش از حد ، اتصالات سست و غیره جلوگیری کند ، زیرا این عوامل باعث افزایش مقاومت جریان مایع ، افزایش بار روی پمپ و افزایش مصرف انرژی می شود. یک خط لوله زهکشی معقول را طراحی کنید تا اطمینان حاصل شود که مایع به راحتی تخلیه می شود ، میزان مصرف انرژی پمپ را کاهش داده و بازده کلی سیستم را بهبود می بخشد.

سیستم اگزوز را بهینه کنید:

نقش سیستم اگزوز در شرایط عملیاتی با فشار بالا از اهمیت ویژه ای برخوردار است. در طی فرآیند پرس فیلتر ، گاز ممکن است در صفحه فیلتر جمع شود. اگر سیستم اگزوز به درستی طراحی نشده باشد ، احتباس گاز باعث افزایش اختلاف فشار می شود ، بر کیفیت تراکم کیک فیلتر تأثیر می گذارد و در نتیجه باعث کاهش راندمان تصفیه می شود. بنابراین ، طراحی یک خط لوله اگزوز مناسب برای اطمینان از تخلیه سریع گاز برای بهبود راندمان تجهیزات بسیار مهم است.

7. به طور منطقی دمای کار پرس فیلتر را پیکربندی کنید

تأثیر دما بر راندمان تصفیه:

دمای مایع تأثیر معنی داری بر اثر تصفیه دارد. به طور کلی ، افزایش متوسط دما می تواند ویسکوزیته مایع را کاهش دهد و در نتیجه میزان تصفیه را افزایش دهد. به خصوص هنگام برخورد با مواد با ویسکوزیته بالا ، کمی گرم کردن مایع می تواند آن را روان تر کند ، که به کاهش فشار فشار در طی فرآیند تصفیه کمک می کند. با این حال ، اگر درجه حرارت خیلی سریع یا خیلی زیاد افزایش یابد ، ممکن است به پارچه فیلتر و سایر قطعات تجهیزات آسیب برساند. کنترل دما باید با توجه به ویژگی های مایع به طور منطقی تنظیم شود.

تأثیر دمای بیش از حد:

اگرچه دمای بالا به بهبود راندمان تصفیه کمک می کند ، دمای بیش از حد ممکن است باعث پیری و سایش پارچه فیلتر شود و حتی ممکن است به آب بندی تجهیزات آسیب برساند. برای جلوگیری از آسیب به تجهیزات ناشی از دمای بیش از حد ، باید محدودیت دما تنظیم شود و برای تنظیم دقیق باید از سیستم کنترل دما پیشرفته استفاده شود. $ $