بهینه سازی نتایج تصفیه: تکنیک های رایج برای عملکرد مطبوعات فیلتر محفظه

2025.09.01

2025.09.01

اخبار صنایع

اخبار صنایع

مقدمه

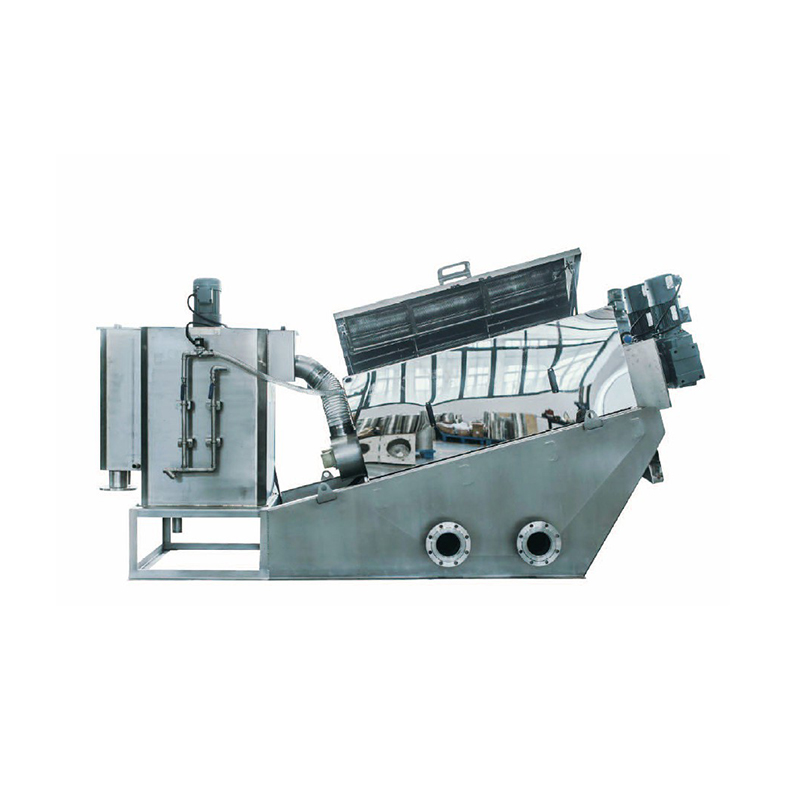

بوها مطبوعات فیلتر محفظه دستگاهی است که معمولاً برای جداسازی مایع جامد مورد استفاده قرار می گیرد و به طور گسترده در صنایعی مانند معدن ، فرآوری شیمیایی ، پردازش مواد غذایی و آشامیدنی و تصفیه فاضلاب مورد استفاده قرار می گیرد. اصل عملیاتی اصلی آن جدا کردن مایعات از مواد جامد در یک ماده از طریق فشار مکانیکی ، دستیابی به کم آبی یا تصفیه است. بهینه سازی عملکرد تصفیه مطبوعات فیلتر محفظه نه تنها باعث افزایش کارایی تولید می شود ، بلکه به طور مؤثر هزینه های عملیاتی را کاهش می دهد و دقت تصفیه را افزایش می دهد.

1. انتخاب پارچه فیلتر مناسب

تأثیر مواد پارچه ای فیلتر

ماده پارچه فیلتر به طور مستقیم بر عملکرد و کارآیی فیلتراسیون تأثیر می گذارد. هنگام انتخاب پارچه فیلتر ، مطابقت آن با خواص ماده (مانند اندازه ذرات ، ترکیب شیمیایی و ویسکوزیته) مهم است. مواد پارچه ای فیلتر رایج شامل پلی استر ، پلی پروپیلن و نایلون است. انتخاب نادرست می تواند منجر به گرفتگی یا سوراخ شدن شود ، بنابراین عملکرد تصفیه را به خطر می اندازد. برای مواد با ذرات ریز ، یک پارچه فیلتر با تراکم فیبر بالاتر می تواند به طور موثری دقت تصفیه را بهبود بخشد. برای مواد حاوی مواد خورنده ، یک پارچه فیلتر با مقاومت در برابر خوردگی زیاد مورد نیاز است.

چرخه تمیز کردن پارچه و چرخه جایگزینی

پارچه های فیلتر به دلیل استفاده از ذخایر مواد یا تجمع ذرات جامد به راحتی می توانند در حین استفاده مسدود شوند و باعث کاهش راندمان تصفیه می شوند. بنابراین ، تمیز کردن منظم پارچه فیلتر ضروری است. برای جلوگیری از آسیب رساندن به ساختار فیبر پارچه فیلتر ، از استفاده بیش از حد قوی شیمیایی در حین تمیز کردن خودداری کنید. پارچه فیلتر دارای عمر خدمات محدودی است. اگر سایش ، پارگی یا انسداد قابل مشاهده را نشان دهد ، باید سریعاً جایگزین شود تا از ادامه کارآمد تجهیزات اطمینان حاصل شود.

2. فشار فیلتراسیون را به درستی کنترل کنید

رابطه بین فشار و میزان تصفیه

در حین عملکرد یک مطبوعات فیلتر محفظه ، فشار تصفیه یک عامل اصلی بر راندمان تصفیه است. در حالی که فشار بیش از حد می تواند جداسازی مایع جامد را تسریع کند ، همچنین می تواند به پارچه فیلتر آسیب برساند ، باعث از بین رفتن فیلتر شده و اجازه می دهد تا ذرات جامد دوباره وارد محفظه فیلتر شوند و راندمان جداسازی را به خطر می اندازند. از طرف دیگر ، فشار بیش از حد کم می تواند تصفیه را کند و حتی از جداسازی کامل مواد جامد و مایعات جلوگیری کند. تنظیم فشار مناسب برای اطمینان از تصفیه مؤثر بسیار مهم است.

فشارهای مبتنی بر صحنه

هنگام پردازش برخی از مواد ، فشار فیلتراسیون واحد ممکن است نیازهای کارآیی را برآورده نکند. برای بهینه سازی فرایند تصفیه ، می توان از یک روش فشار مرحله ای استفاده کرد. در ابتدا ، فشار کم برای تصفیه اولیه اعمال می شود ، سپس فشار به تدریج افزایش می یابد تا با الزامات تصفیه مواد در هر مرحله سازگار شود. این روش بار روی پارچه فیلتر را کاهش می دهد و راندمان جداسازی مایع جامد را بهبود می بخشد.

3. نرخ خوراک را بهینه کنید

مقدار خوراک را کنترل کنید

نرخ خوراک که خیلی سریع است می تواند منجر به تجمع مواد جامد بیش از حد در محفظه فیلتر شود و از ظرفیت تصفیه پارچه فیلتر فراتر رفته و منجر به جدایی ناقص جامد شود. نرخ خوراک که خیلی آهسته است می تواند منجر به طولانی شدن چرخه فیلتراسیون ، هدر رفتن زمان و انرژی شود. کنترل مناسب مقدار خوراک برای اطمینان از نتایج بهینه تصفیه بسیار مهم است. به طور کلی ، نرخ بهینه خوراک باید بر اساس خصوصیات مواد ، حجم محفظه فیلتر و حداکثر ظرفیت پردازش تجهیزات تعیین شود.

به طور مساوی خوراک را توزیع کنید

خوراک ناهموار می تواند منجر به فشار بیش از حد در محفظه های فیلتر خاص شود و بر عملکرد کلی فیلتراسیون تأثیر بگذارد. با بهینه سازی سیستم خوراک و اطمینان از توزیع حتی خوراک ، می توان از اضافه بار از اتاق های فیلتر خاصی به طور موثری جلوگیری کرد. این امر می تواند با استفاده از توزیع کننده خوراک یا شیر تنظیم کننده حاصل شود و در نتیجه باعث بهبود کارایی و ثبات کل فرآیند تصفیه شود.

4. از کمک های فیلتر مناسب استفاده کنید

انتخاب کمک های فیلتر

کمک های فیلتر ، مانند فلوکالان ها و انعقاد دهنده ها ، مواد افزودنی مهمی برای بهبود راندمان جداسازی مایع جامد هستند. Filter Aids فرایند جداسازی مایع جامد را با جمع کردن ذرات ریز در قسمتهای بزرگتر تسریع می کند. مواد مختلف به کمک های فیلتر متفاوتی نیاز دارند. به عنوان مثال ، برای فاضلاب حاوی گریس ، فلوکولنت ها می توانند به جدا کردن روغن و آب کمک کنند. برای تصفیه مواد معدنی ، انعقاد دهنده ها می توانند حل و فصل ذرات جامد را تسریع کنند.

مقدار افزودنی

کمک های بیش از حد فیلتر ممکن است پارچه فیلتر را مسدود کند ، و بر کارایی فیلتراسیون تأثیر منفی بگذارد. دوز افزودنی باید بر اساس نتایج آزمون تنظیم شود. کمک های بیش از حد فیلتر نه تنها منابع را هدر می دهد بلکه ممکن است منجر به افزایش تولید لجن شود. به طور معمول ، دوز بهینه به تدریج از طریق اضافات مکرر مقادیر کوچک برای اطمینان از فیلتراسیون مؤثر و در عین حال به حداقل رساندن زباله های مادی یافت می شود.

5. مدیریت چرخه تصفیه

کنترل زمان تصفیه

طول چرخه تصفیه ارتباط نزدیکی با عواملی مانند فشار ، سرعت خوراک و خصوصیات مواد دارد. زمان تصفیه بیش از حد ممکن است منجر به جداسازی بیش از حد مایع و مواد جامد شود و در نتیجه یک کیک فیلتر بیش از حد خشک ایجاد شود و پردازش بعدی را دشوار کند. زمان تصفیه بیش از حد ممکن است از جداسازی مؤثر در مایع جامد جلوگیری کند و باعث به خطر انداختن راندمان تصفیه شود. بنابراین ، کنترل مناسب چرخه تصفیه بسیار مهم است. زمان تصفیه را می توان به صورت پویا بر اساس عواملی مانند ویسکوزیته مادی و محتوای جامد تنظیم کرد.

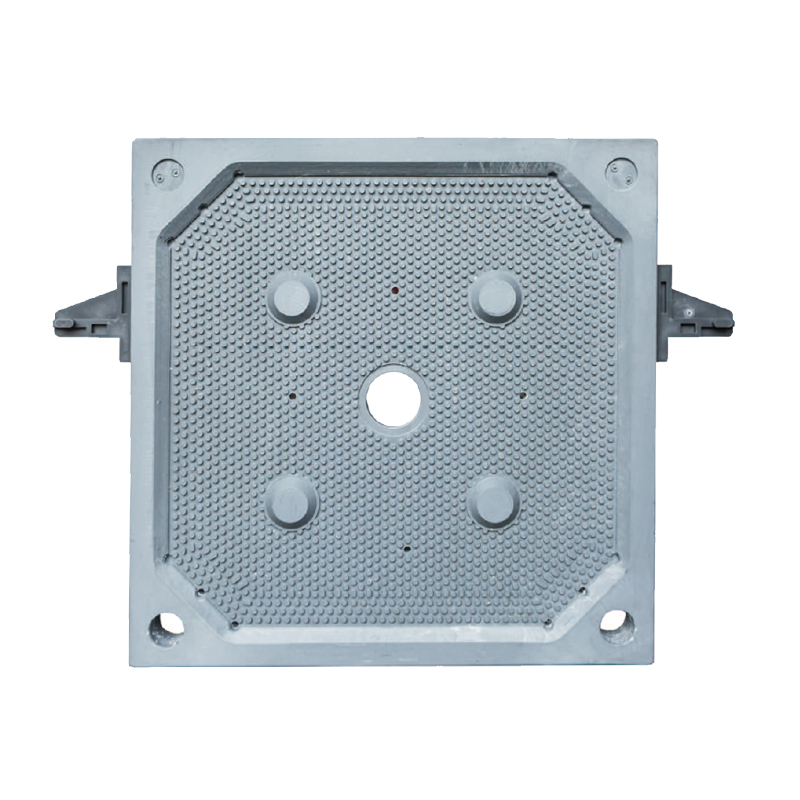

جایگزینی دوره ای دیسک ها و صفحات فیلتر

دیسک ها و صفحات فیلتر می توانند با گذشت زمان فرسوده ، فسخ یا تغییر شکل شوند و منجر به کاهش راندمان فیلتراسیون شوند. وضعیت صفحات و دیسک های فیلتر باید به طور مرتب مورد بازرسی قرار گیرد و در صورت لزوم جایگزین شود. آسیب به صفحات فیلتر می تواند باعث نشت مایع یا توزیع مواد جامد ناهموار شود و بر راندمان تصفیه تأثیر بگذارد. جایگزینی منظم صفحات فیلتر ، عملکرد کارآمد را تضمین می کند و عمر تجهیزات را گسترش می دهد.

6. نگهداری و بازرسی منظم

بازرسی خطای مکانیکی

اجزای مکانیکی تجهیزات ، مانند سیستم هیدرولیک و سیستم پمپ ، ممکن است با گذشت زمان نقص داشته باشد و بر راندمان تصفیه تأثیر بگذارد. بازرسی منظم و نگهداری از این مؤلفه های مکانیکی می تواند سریعاً مشکلات بالقوه را شناسایی و اصلاح کند. به عنوان مثال ، فشار کافی در سیستم هیدرولیک می تواند منجر به تصفیه ناقص شود ، در حالی که انسداد در سیستم پمپ می تواند بر جریان خوراک تأثیر بگذارد. بنابراین ، باید یک برنامه بازرسی و نگهداری دقیق تهیه شود تا اطمینان حاصل شود که تجهیزات در شرایط بهینه کار قرار دارند.

تمیز کردن تعمیر و نگهداری سیستم

پاکیزگی سیستم به همان اندازه مهم است. ناخالصی ها و رسوبات موجود در تصفیه می توانند سیستم تخلیه یا خطوط خوراک را مسدود کنند و بر روند تصفیه تأثیر بگذارند. تمیز کردن منظم مؤلفه هایی مانند سیستم هیدرولیک ، خطوط تخلیه و خطوط خوراک عملکرد سیستم صاف را تضمین می کند و از گرفتگی جلوگیری می کند که می تواند راندمان تصفیه را کاهش دهد. تمیز کردن منظم می تواند باعث خرابی تجهیزات و افزایش عمر خدمات آن شود.

7. دما و کنترل محیطی

تأثیر دما در تصفیه

دما یکی دیگر از عوامل اصلی مؤثر بر اثربخشی تصفیه است. درجه حرارت پایین ویسکوزیته مایعات را افزایش می دهد و تصفیه را کند می کند. درجه حرارت بالا ممکن است باعث ایجاد تغییرات شیمیایی در برخی از مواد شود که بر جدایی تأثیر می گذارد. بنابراین ، حفظ دمای عملیاتی مناسب برای بهبود راندمان تصفیه بسیار مهم است. به طور کلی ، هنگام استفاده از مایعات ، دمای مناسب به کاهش ویسکوزیته کمک می کند ، تسهیل جداسازی نرم و صاف و جامد تر.

رطوبت محیط

رطوبت بیش از حد می تواند باعث ایجاد قالب یا خوردگی در پارچه فیلتر شود و عمر آن را کوتاه کند. در محیط های رطوبت بالا ، الیاف پارچه ای فیلتر ممکن است آب و تورم را جذب کند و در نتیجه باعث کاهش اثربخشی فیلتراسیون شود. برای جلوگیری از این امر ، رطوبت محیط مناسب را حفظ کرده و به طور مرتب از وضعیت پارچه فیلتر بازرسی کنید تا از آسیب تجهیزات ناشی از رطوبت بیش از حد جلوگیری کنید. $ $